À l’heure où les prix de l’énergie restent les plus élevés depuis de nombreuses années, les directeurs d’usine chercheront naturellement tous les moyens possibles pour réduire la consommation et donc les coûts dans ce domaine.

Il peut parfois être difficile de réduire la consommation d’énergie des équipements on situ existants, mais lorsqu’il s’agit de les remplacer ou d’installer de nouveaux systèmes de production ou de manutention, l’efficacité énergétique doit être au cœur de toutes les décisions en matière de conception et de spécification.

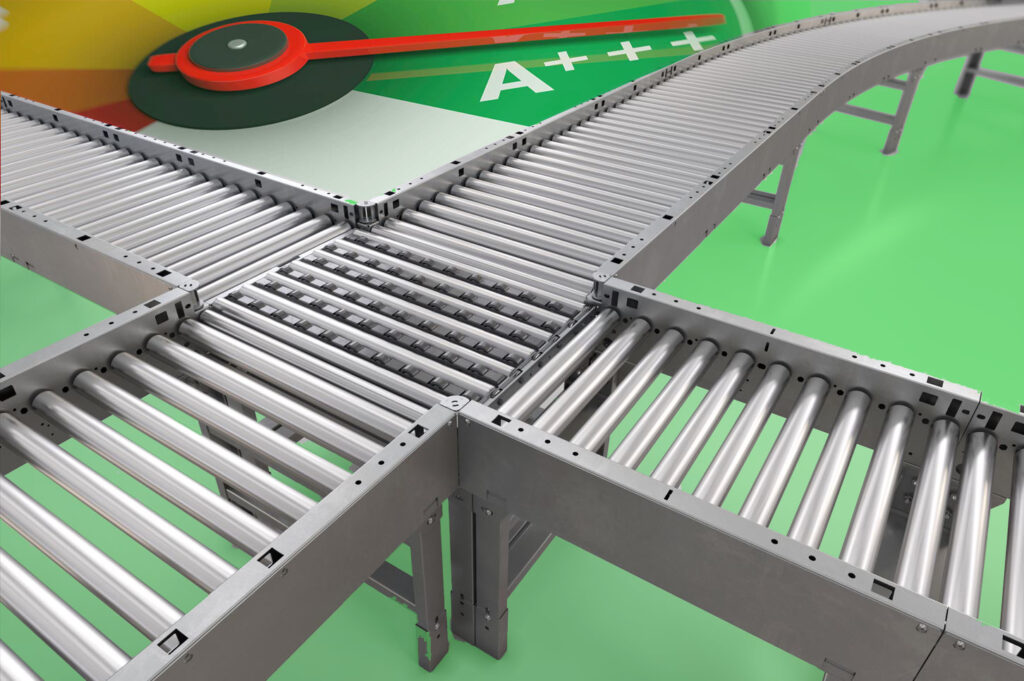

C’est particulièrement vrai lorsqu’il s’agit de lignes de convoyage associées à des équipements de déviation et de tri, en raison des économies substantielles qu’il est possible de réaliser grâce à de meilleures pratiques en matière de conception et de sélection des systèmes.

Sur une ligne où le convoyeur est d’une seule longueur, il doit être en mouvement chaque fois que des produits sont triés ou déviés en un point quelconque, même si d’autres sections du convoyeur sont complètement vides.

Cela signifie généralement un moteur puissant, dont l’énergie peut être gaspillée s’il ne fonctionne pas à un rendement optimal.

Cependant, grâce au travail innovant de fabricants tels qu’Itoh Denki, il est désormais possible de créer des lignes de convoyage et de triage véritablement modulaires dont la conception permet de réduire la consommation d’énergie jusqu’à 60 % par rapport aux solutions traditionnelles.

Comment ? En d’autres termes, la ligne de convoyage est divisée en plusieurs sections, chacune étant entraînée par un rouleau individuel motorisé ou un déviateur pour les transferts latéraux. S’il y a une grande accumulation de paquets à une extrémité de la ligne, mais que le reste est vide, les rouleaux et les déviateurs des sections vides resteront inactifs jusqu’à ce qu’ils soient à nouveau utilisés.

En résumé, seules les sections qui convoient un colis à un moment donné sont réellement en mouvement, ce qui signifie que la consommation d’énergie n’est pas supérieure à ce qui est réellement nécessaire.

Enfin, il a été démontré que la présence de doubles roulements sur les rouleaux entraînés par le moteur des systèmes modulaires réduit considérablement les frottements et la chaleur de fonctionnement, ce qui signifie qu’une plus grande proportion de la puissance fournie est utilisée pour déplacer les rouleaux.

Ces conceptions modulaires fonctionnent toutes sur une alimentation standard de 24 VDC, plutôt que sur une alimentation triphasée ou pneumatique, comme c’est généralement le cas avec les lignes de convoyage traditionnelles, ce qui permet de réaliser des économies supplémentaires, car les systèmes 24VDC nécessitent généralement moins de maintenance que les systèmes pneumatiques, qui nécessitent une maintenance spécialisée pour garantir un fonctionnement sûr et efficace.

La prochaine fois que vous chercherez à remplacer ou à mettre en place un nouveau convoyeur, réfléchissez bien à votre conception et assurez-vous qu’elle offre des performances optimales et une efficacité énergétique maximale.