SITUATION : Mehr Referenzen und mehr Packungen

In einer Situation, in der die Anzahl des Materials stieg, musste das Kusatsu Logistics Center mit einer größeren Vielfalt und einem größeren Volumen von zu verpackendem Material umgehen und seine Tageskapazität von 25.000 auf 30.000 Kartons in Hochsaison erhöhen.

Außerdem wurde das Unterrichtsmaterial vielfältiger und die Liefer- und Verpackungsform änderte sich häufig, so dass sie ihre Logistik diesen Entwicklungen nicht anpassen konnten.

FLASCHENHALS

Der Engpass ist den Sortierprozess beim Versand, welcher manuell erfolgt. Wir konnten die Position jeder Kiste nicht leicht erfassen und wir konnten nicht flexibel sein, um mögliche Bestelländerungen oder Stornierungen anzupassen, so dass schwierige und zeitaufwendig zu behebende Fehler auftraten. Auch die Kisten gingen häufig verloren. Aufgrund dieses Sortierschritts konnten wir unsere Produktionskapazität einfach nicht steigern.

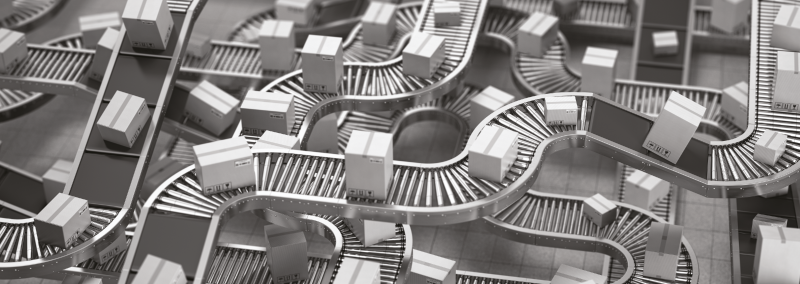

LÖSUNG MIT KONVENTIONELLEN FÖRDERERN „schwer, sperrig, lang und groß“

Als der Geschäftsleiter des Unternehmens, Herr Nobuo Yamamoto, nach Lösungen suchte, fand er viele „schwere, sperrige, lange und große“ von Fördertechnikherstellern angebotene Lösungen mit einem großen Schuhsorter usw…, die eine lange Bauzeit und eine Erweiterung des Gebäudes erforderlich machten. Wir konnten uns aber nicht für eine solche Lösung mit einer großen Investition entscheiden, die viel Zeit und Geld kostet.

LÖSUNG MIT idPAC „leicht, schmal, kurz und klein“

Der Verbesserungsplan war zum Stillstand gekommen, gewann jedoch plötzlich

an Dynamik, als der Kusatzu Logistikabteilungsleiter, Herr

Matsui, die „Logis-Tech Tokyo 2016“ besuchte, um Informationen zu sammeln. Er war von der kompakten Bauweise von idPAC beeindruckt, auch eine einzigartige und völlig andersartige Lösung: „leicht, schmal, kurz und klein“. Mit idPAC kann ein optimale Konfiguration des Förderers frei und einfach eingebaut werden. Er stellte fest, dass diese Lösung den Bedingungen für einen begrenzten Platzbedarf erfüllen würde.

ERGEBNISSE : Der Sortierprozess ist vollautomatisch und es ist keinerlei Personal mehr erforderlich

100 % der Fehler wurden beseitigt, weniger Strom verbraucht usw., und nicht nur der Sortiervorgang, sondern auch weitere vor- und nachgelagerte Vorgänge wurden dank idPAC verbessert.

- Vor dem Aufbau wurden technische Tests durchgeführt, so dass ein 3-tägige Aufbau ausreichte: ein halber Tag für die Demontage und 2,5 Tage für die Installation und Prüfungen.

- Es ist kein Sortierpersonal mehr erforderlich + Auch die Operationen der Speditionen wurden optimiert.

- Stromeinsparung dank die „Lauf auf Anfrage“ Funktionalität der POWER MOLLER Motorrolle, die nur wenn notwendig angetrieben ist.

- Eine Funktion zum automatischen Anhalten des Transportguts, kurz bevor es das Ende des Förderers erreicht.

- Kein Risiko, die Kisten mit der staudrucklosen Förderung zu zerdrücken.

- Automatisiertes Lesen der Etiketten mit einem Barcodeleser zum Sortieren je nach Ziel.

- Sauber und leise: hat das Arbeitsumfeld verbessert. Die Angestellten können ohne Ohrensausen gut schlafen.

AUSSICHTEN : Die Wirkungen von idPAC bei einem anderem Zentrum einsetzen

Im Anschluss an die Erfolgsstory mit idPAC sieht Herr Yamamoto Möglichkeiten für weitere Anwendungen:

- Erweiterung von idPAC auf vorgelagerte Prozesse (Picking und Verpackung).

- die Verladestrecken zu vergrößern, indem Nebenstellen vor den aktuellen Förderstrecken hinzugefügt werden.

- die Fördergeschwindigkeit steigern.

- IdPAC Verbesserung an anderen Standorten von Shingakusha anwenden.

Jetzt liegt es an Ihnen, IdPAC zu erfahren und optimal zu nutzen!